Progetti rappresentativi dell’attività

dello Studio Esedra

Il brief aveva come obiettivo la MODERNIZZAZIONE DEL RATTAN, ovvero la realizzazione di una sedia da giardino ad intreccio simile ai tradizionali prodotti in rattan, ma in materiali plastici, con il vantaggio che ne consegue: VELOCITA’ e BASSO COSTO. La sostituzione del rattan naturale con la plastica permette infatti di avere un prodotto completo in tempi più rapidi e a costi inferiori.

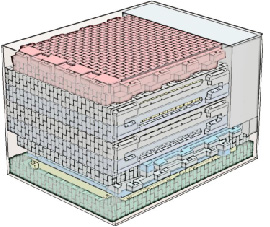

Per la realizzazione del set da giardino ad intreccio è stata effettuata una scrupolosa analisi del tipo di intreccio e

del decoro della superficie.

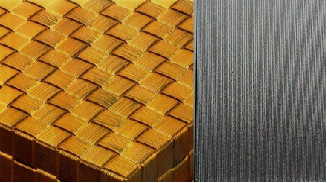

In questa fase si è decisa la TIPOLOGIA DI INTRECCIO e il MIGLIORE MATERIALE da utilizzare per realizzare l’effetto scultoreo, tattile ed estetico desiderato.

Tutti gli elementi fondamentali per realizzare l’effetto plastico voluto (profondità delle scanalature,

passo dell’intreccio, sensazione della profondità, ecc…) vengono analizzati a fondo grazie alla costruzione di alcuni prototipi.

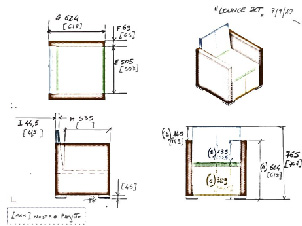

Nello studio iniziale del prodotto viene data particolare attenzione allo studio del packaging e all’imballaggio del prodotto destinato alla distribuzione nei punti vendita.

L’analisi del packaging è un punto cruciale per definire e ottimizzare gli ingombri, il peso e i relativi costi; tutti dettagli di fondamentale importanza per il trasporto e la collocazione del prodotto presso i rivenditori.

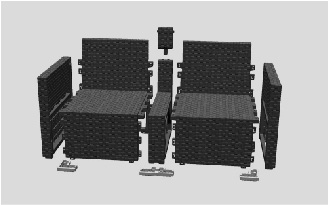

Uno dei punti di forza del progetto è il MONTAGGIO, che si caratterizza per la modularità e l’assenza di viti necessarie per l’ assemblaggio dei pezzi; tutti gli articoli che compongono questo set da giardino vengono montati ad incastro, semplicemente con una pressione nei punti di giuntura, che si fissano tra loro grazie al sistema di bloccaggio automatico delle componenti.

Questa soluzione rappresenta un VANTAGGIO NOTEVOLE per l’utente finale che non deve ricorrere a viti o utensili per montare le componenti. ANALISI DEL MONTAGGIO: per testare l’efficacia di tale soluzione ad incastro, alcuni componenti vengono pre-montati nei reparti di produzione semplificare e per definire al meglio le operazioni di assemblaggio che dovrà fare il cliente.

Il prodotto ha il pregio di godere di un’ottima stabilità e resistenza, sebbene venga assemblato SENZA AUSILIO DI VITI o utensili d’aiuto. L’articolo viene montato con estrema facilità e in pochissimo tempo. Questo grazie a soluzioni di aggancio e ancoraggio intelligenti, interamente studiate e sviluppate dal nostro team.

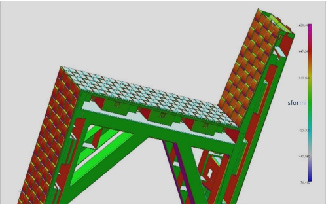

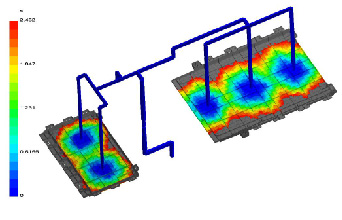

Il processo di INDUSTRIALIZZAZIONE tiene conto del materiale di produzione e del peso richiesto e di conseguenza gli spessori della plastica vengono appositamente distribuiti in modo non uniforme. Date le grandi dimensioni dei componenti, è importante prevedere le difformità dei ritiri di produzione; per questo sono stati considerati in modo non convenzionale gli sformi della struttura portante e dell’intreccio, inseriti in modo variabile e diversificati per zone.

Scarica gratuitamente la brochure completa con tutti i case history

Scopri i servizi che offriamo e richiedi una consulenza oppure un appuntamento per scoprire cosa possiamo fare per realizzare e progettare il tuo prodotto

Esedra Srl

Via Roma,11

31017 Pieve del Grappa (TV)

Italia

Tel. +39 0423 939511

[email protected]

PI. 04046850261

Privacy & Dati societari

Via Polidoro da Caravaggio, 30

Quartiere Certosa – c/o Co-Factory

Milano

Presenteremo l’importanza della misurazione degli impatti ambientali il 26 Settembre 2023

Ecomondo – Digital Green Week